Bagaimana Koper Dibuat: Inovasi dalam Mesin

Bagaimana Koper Dibuat: Inovasi dalam Mesin

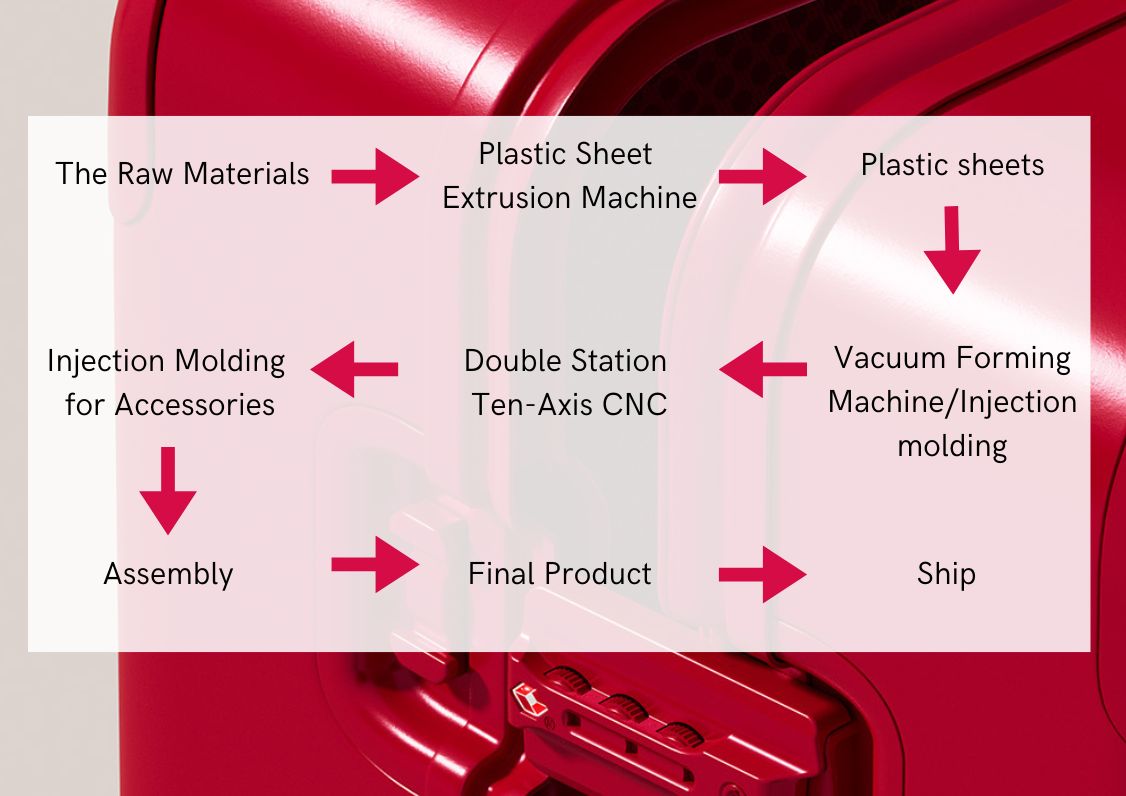

Membuat koper memerlukan mesin canggih dan teknik yang modern. Setiap mesin memiliki peran penting dalam mengubah plastik mentah menjadi produk jadi. Mesin-mesin ini tidak hanya meningkatkan produktivitas tetapi juga menghemat waktu dan energi.

Mesin-mesin ini juga merupakan bagian dari tren besar dalam manufaktur. Industri seperti konstruksi menggunakan alat dan proses yang serupa.

Berikut adalah tampilan langkah demi langkah dari beberapa teknologi menarik yang membentuk proses pembuatan koper.

DAFTAR ISI

- Bahan Baku

- Ekstrusi Lembaran Plastik

- Pembentukan Cangkang

- Cetakan Aluminium

- Pemotongan dan Penekanan - CNC Sepuluh Sumbu Stasiun Ganda

- Perakitan

- Pencetakan Injeksi untuk Aksesoris

- Produk Akhir

1. Bahan Baku

Apa yang Terjadi: Proses dimulai dengan bahan baku. Plastik-plastik seperti PC, ABS, RPET, dan PP digunakan karena popularitasnya dalam pembuatan koper.

Penggunaan plastik daur ulang dapat mengurangi limbah dan mendukung efisiensi energi. Pabrik-pabrik kini menggunakan data real-time untuk memeriksa kualitas bahan baku ini, dan memastikan konsistensi.

2. Ekstrusi Lembaran Plastik

Apa yang Terjadi: Pelet plastik kecil dilelehkan dan diubah menjadi lembaran plastik besar yang datar menggunakan mesin ekstruder lembaran plastik.

Cara Kerja:

- Mesin memanaskan dan melelehkan pelet plastik

- Mesin menekan plastik cair menjadi lembaran datar dengan ketebalan dan perlakuan permukaan yang diperlukan

- Mesin kemudian mendinginkan dan memotong lembaran sesuai ukuran

- Lembaran-lembaran ini membentuk cangkang luar koper

Kecerdasan buatan (AI) memantau proses untuk memastikan setiap lembaran memiliki ketebalan yang sama, sehingga meningkatkan kualitas.

iaxing Chuangying Travel Supplies Co., Ltd.

3. Pembuatan Cangkang Koper

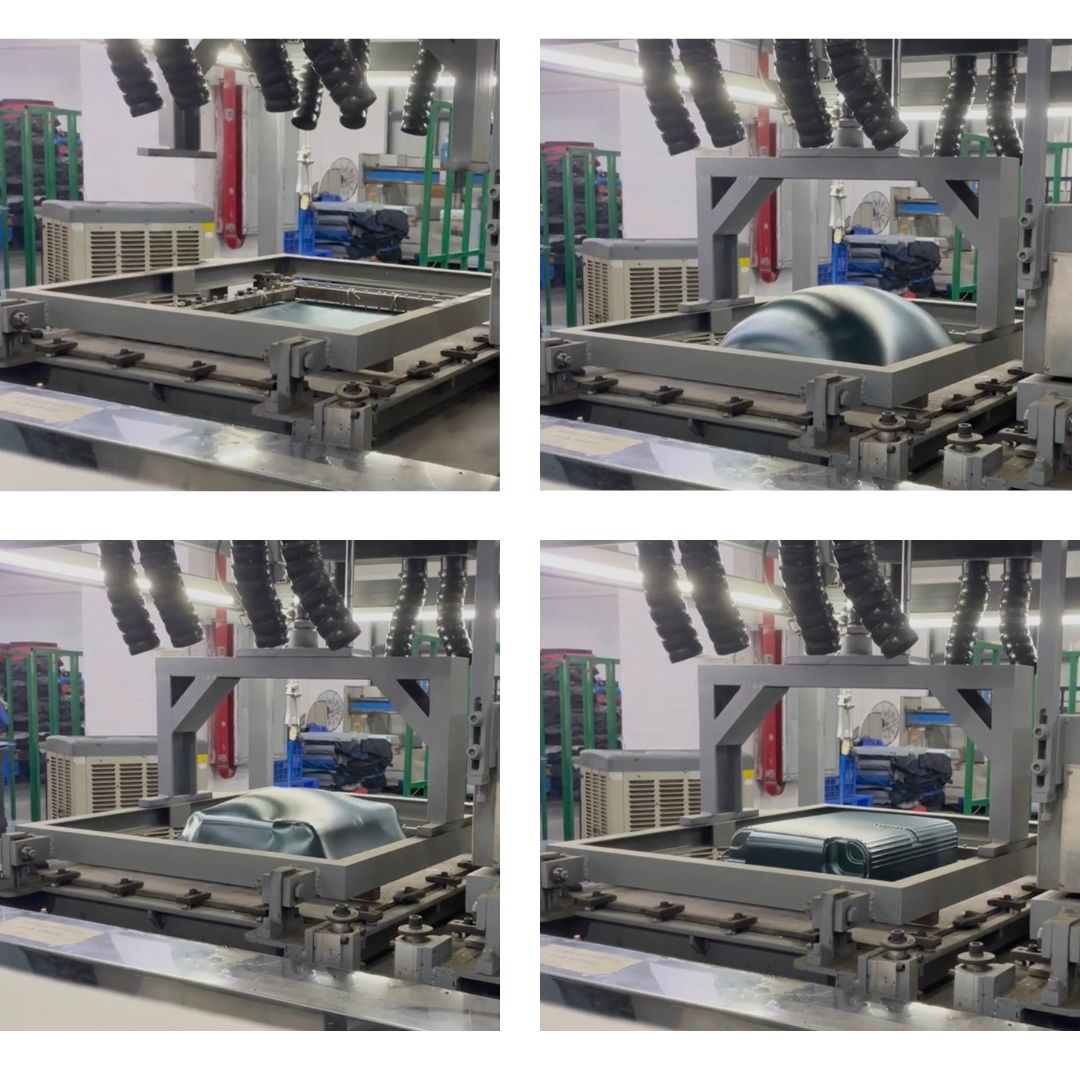

Pemanasan: Mesin memanaskan lembaran plastik datar hingga menjadi lembut dan dapat dibentuk.

Pembuatan cangkang koper bergantung pada dua proses utama: pembentukan vakum dan pencetakan injeksi. Proses-proses ini membentuk material seperti ABS, PC, dan PP menjadi cangkang koper yang tahan lama dan menarik secara visual.

Pembentukan Vakum:

Bahan yang Digunakan: PC dan ABS adalah bahan yang paling umum digunakan untuk pembentukan vakum.

Cara Kerja:

- Pembentukan: Lembaran plastik yang telah dipanaskan ditempatkan di atas cetakan aluminium khusus.

- Penyedotan Vakum: Vakum menarik plastik dengan erat di sekitar cetakan, membentuknya menjadi cangkang depan atau cangkang belakang koper.

- Pendinginan: Kipas atau sistem pendingin mengerasakan plastik ke bentuk yang diinginkan.

- Pemotongan: Material yang berlebih dipotong untuk menyelesaikan dimensi cangkang.

Kelebihan:

- Efisiensi Biaya: Biaya cetakan yang lebih rendah membuat pembentukan vakum lebih ekonomis untuk produksi dalam skala besar.

- Fleksibilitas Desain: Proses ini memungkinkan desain yang rumit, warna yang cerah, dan pola permukaan yang dapat dicetak.

- Ketahanan Dampak: Lembaran PC/ABS tahan lama dan dapat menahan penggunaan berat, menjadikannya ideal untuk cangkang koper.

Keterbatasan:

- Limbah Material: Pembentukan vakum menghasilkan sisa material sebesar 20%-30%, yang meningkatkan biaya dan dampak lingkungan.

- Daur Ulang yang Lebih Rendah: PC, khususnya, memiliki keterbatasan dalam hal daur ulang dibandingkan dengan PP.

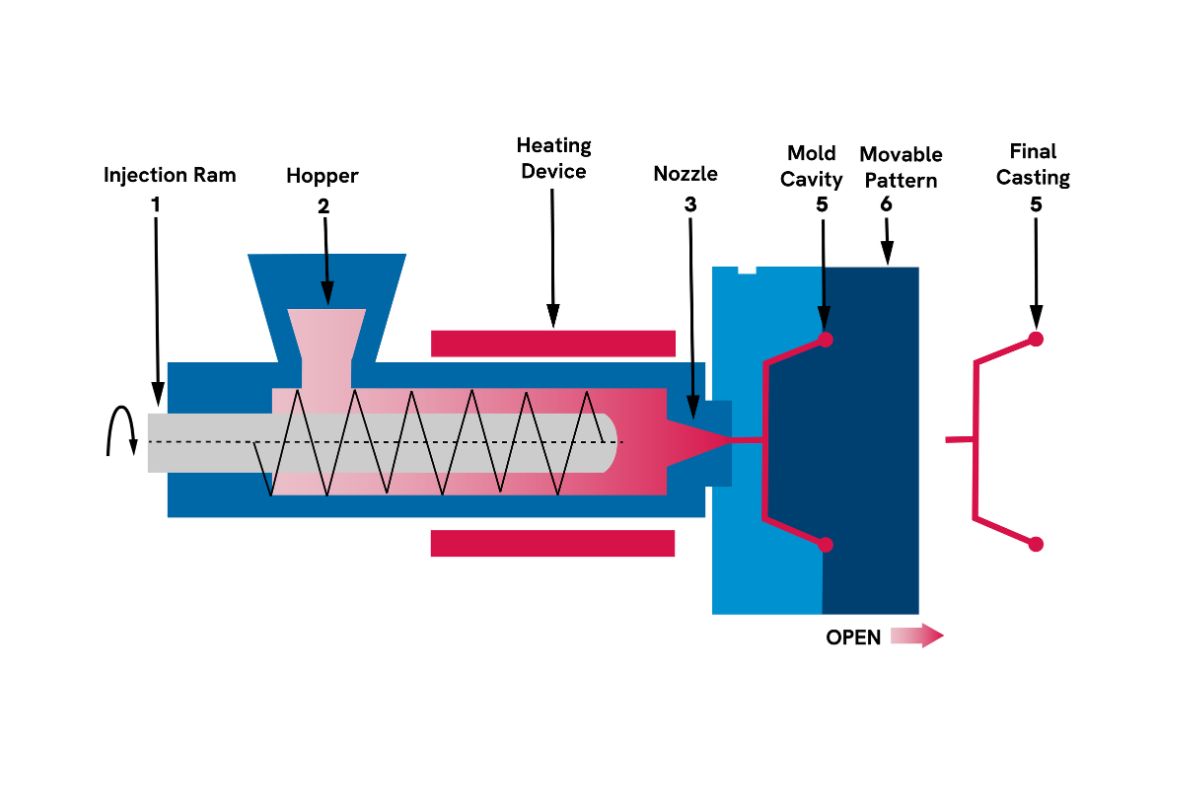

Pencetakan Injeksi: Ringan dan Ramah Lingkungan

Bahan yang Digunakan: PP (Polipropilena) adalah bahan yang lebih disukai untuk pencetakan injeksi.

Cara Kerja:

- Pelelehan: Pelet plastik (PP) dilelehkan menjadi keadaan cair.

- Injeksi: Plastik cair disuntikkan ke dalam rongga cetakan dengan tekanan tinggi.

- Pengisian: Plastik mengisi cetakan sepenuhnya, mengikuti bentuk yang tepat.

- Pendinginan: Saluran pendingin di dalam cetakan mengeraskan plastik ke bentuk yang diinginkan.

- Pemindahan: Setelah dingin, mesin mengeluarkan bagian yang telah terbentuk, seperti cangkang koper atau aksesoris.

Kelebihan:

- Ringan: Kepadatan rendah PP menciptakan koper yang lebih ringan, yang menarik bagi para wisatawan yang mencari opsi yang mudah dibawa.

- Ramah Lingkungan: Proses ini menghasilkan hampir tidak ada limbah material, sejalan dengan tujuan keberlanjutan.

- Kekuatan: PP sangat tahan lama, fleksibel, dan tahan terhadap retakan di bawah tekanan.

- Daur Ulang: Kemampuan daur ulang PP menjadikannya pilihan yang ramah lingkungan untuk pembuatan koper.

Keterbatasan:

- Biaya Cetakan Tinggi: Pencetakan injeksi memerlukan cetakan yang mahal, menjadikannya kurang efisien untuk produksi dalam jumlah kecil.

- Pembatasan Desain: Pencetakan injeksi kurang fleksibel dibandingkan pembentukan vakum untuk memproduksi desain kustom atau dalam jumlah kecil.

4. Cetakan Aluminium

The vacuum-forming machine uses aluminum molds to shape the plastic shells.

Aluminum molds are lightweight and cool quickly, saving time and energy. CNC machines make these molds with high precision, ensuring each suitcase looks perfect.

Mesin pembentukan vakum menggunakan cetakan aluminium untuk membentuk cangkang plastik.

Cetakan aluminium ringan dan mendingin dengan cepat, sehingga menghemat waktu dan energi. Mesin CNC membuat cetakan ini dengan presisi tinggi, dan memastikan setiap koper terlihat sempurna.

5. Pemotongan dan Penekanan - CNC Sepuluh Sumbu Stasiun Ganda

Apa yang Terjadi: Mesin memangkas dan memotong cangkang koper yang telah dibentuk agar sesuai. Mesin ini juga membuat lubang untuk pegangan, roda, dan kunci.

Cara Kerja:

- Mesin pemotong CNC mengikuti desain yang telah ditentukan untuk memotong tepi dan membuat lubang.

- Mesin ini memotong lubang dengan akurat untuk memasang pegangan, roda, tongkat tarik, dan kunci TSA.

Peralatan berat seperti mesin CNC memastikan pemotongan dan penekanan yang akurat. Data real time membantu mesin untuk menyesuaikan, sehingga mengurangi limbah dan kesalahan.

6. Pencetakan Injeksi untuk Aksesoris

Apa yang Terjadi: Bagian kecil seperti roda, pegangan, dan kaki dibuat menggunakan pencetakan injeksi.

Cara Kerja:

- Plastik dilelehkan dan disuntikkan ke dalam cetakan untuk membentuk bagian-bagian tersebut.

- Cetakan mendingin lalu bagian-bagian tersebut dikeluarkan.

Metode ini memastikan bagian-bagian tersebut kuat dan presisi. Pencetakan aditif (pencetakan 3D) terkadang digunakan untuk membuat prototipe atau bagian khusus.

7. Perakitan

Apa yang Terjadi: Cangkang yang telah dipotong dirakit dengan pelapis, ritsleting, dan komponen lainnya.

Cara Kerja:

- Mesin jahit memasang pelapis kain dan ritsleting pada cangkang koper.

- Pekerja pabrik memasang pegangan, roda, dan kunci TSA dengan paku keling atau sekrup.

- Beberapa pabrik menggunakan robot untuk meningkatkan kecepatan.

Langkah ini menggabungkan semua bagian menjadi koper yang lengkap. Pemeliharaan prediktif memastikan mesin tetap dalam kondisi prima, sehingga menghindari keterlambatan.

8. Produk Akhir

Apa yang Terjadi: Koper yang selesai diproduksi menjalani pemeriksaan kualitas sebelum dikemas dan dikirim.

Cara Kerja:

- Inspektor memeriksa koper untuk memastikan kecocokan antara cangkang depan dan belakang, serta mencari goresan, penyok, atau bagian yang longgar.

- Jika semuanya dalam kondisi baik, koper akan dikemas untuk pengiriman.

Kontrol kualitas memastikan pelanggan menerima produk yang tahan lama dan berkualitas. Pabrik memanfaatkan insight berharga dari AI dan data real time untuk meningkatkan produksi di masa depan.

Shanghai JiYu Industry Co., Ltd

Apa yang Membuat Proses Ini Begitu Inovatif?

Mesin-mesin yang digunakan untuk membuat koper merupakan bagian dari tren besar dalam industri manufaktur. Berikut cara inovasi ini memberikan manfaat:

- Meningkatkan Produktivitas: Mesin seperti pembentuk vakum dan pemotong CNC meningkatkan kecepatan dan presisi.

- Efisiensi Energi: Mesin modern menggunakan daya lebih sedikit, mengurangi biaya dan dampak lingkungan.

- Optimalisasi Rantai Pasokan: Pabrik melacak bahan baku dan menghindari keterlambatan dengan data real time.

- Keandalan Jangka Panjang: Dengan pemeliharaan prediktif, pabrik memastikan mesin tetap beroperasi dengan lancar.

- Dampak Lintas Industri: Mesin-mesin ini tidak hanya digunakan untuk koper. Industri konstruksi menggunakan alat serupa untuk membuat panel, suku cadang, dan lain-lain.