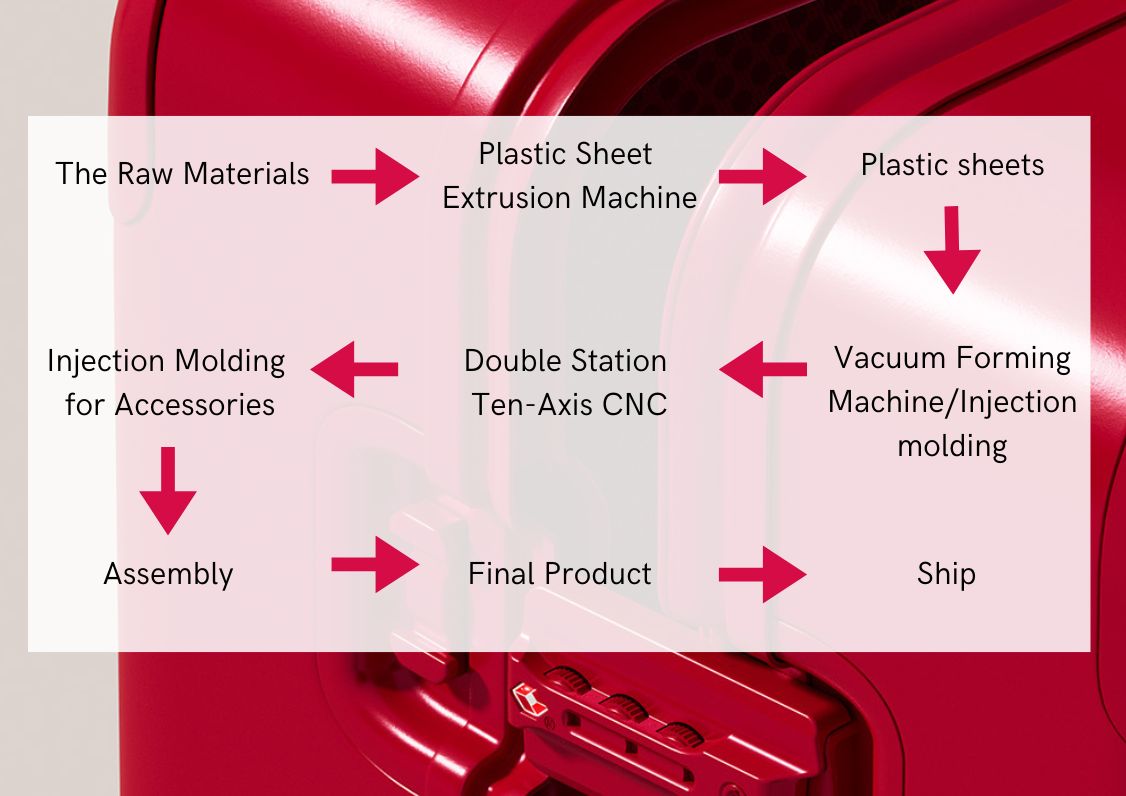

Der Herstellungsprozess von Gepäckstücken

Wie Koffer hergestellt werden: Innovationen in der Maschinentechnik

Die Herstellung eines Koffers erfordert moderne Maschinen und fortschrittliche Techniken. Jede Maschine spielt eine wichtige Rolle dabei, rohen Kunststoff in ein fertiges Produkt zu verwandeln. Diese Maschinen verbessern nicht nur die Produktivität, sondern sparen auch Zeit und Energie.

Zudem sind sie Teil eines größeren Trends in der Fertigungsindustrie – ähnliche Werkzeuge und Verfahren werden beispielsweise auch im Bauwesen eingesetzt.

INHALTSVERZEICHNIS

- Die Rohmaterialien

- Kunststoffplattenextrusion

- Herstellung der Schale

- Aluminiumformen

- Schneiden und Stanzen – Doppelstationen-Zehn-Achsen-CNC

- Spritzguss für Zubehör

- Montage

- Endprodukt

1. Die Rohmaterialien

Was passiert: Der Prozess beginnt mit den Rohmaterialien. Dazu gehören Kunststoffe wie PC, ABS, RPET und PP, die alle häufig in der Kofferproduktion verwendet werden.

Der Einsatz von recyceltem Kunststoff reduziert Abfall und unterstützt die Energieeffizienz. Fabriken verwenden heute Echtzeitdaten zur Überprüfung der Rohstoffqualität und gewährleisten so eine gleichbleibende Qualität.

2. Kunststoffplattenextrusion

Was passiert: Kleine Kunststoffpellets werden geschmolzen und mit einer Extrusionsmaschine zu großen, flachen Platten geformt.

Wie es funktioniert:

- Die Maschine erhitzt und schmilzt die Pellets.

- Das geschmolzene Material wird zu Platten mit der gewünschten Dicke und Oberflächenstruktur gepresst.

- Anschließend werden die Platten abgekühlt und auf Maß zugeschnitten.

- Diese Platten bilden die Außenschale des Koffers.

Künstliche Intelligenz (KI) überwacht den Prozess und stellt sicher, dass jede Platte dieselbe Dicke hat – dies verbessert die Qualität.

Bei Verwendung von RPET, das thermisch etwas empfindlicher ist, benötigt die Extrusionsmaschine eine längere Kühlzone. Dadurch wird das Material stabiler für den nächsten Verarbeitungsschritt – auch hier sorgt KI für gleichbleibende Dicke und Qualität. Gezeigt bei Summit Luggage und Jiaxing Chuangying Travel Supplies Co., Ltd.

3. Herstellung der Kofferschale

Zur Herstellung der Kofferschale werden hauptsächlich zwei Verfahren eingesetzt: Tiefziehen (Vakuumformung) und Spritzguss. Mit diesen Verfahren werden Materialien wie ABS, PC, RPET und PP in robuste und ansprechende Kofferschalen geformt.

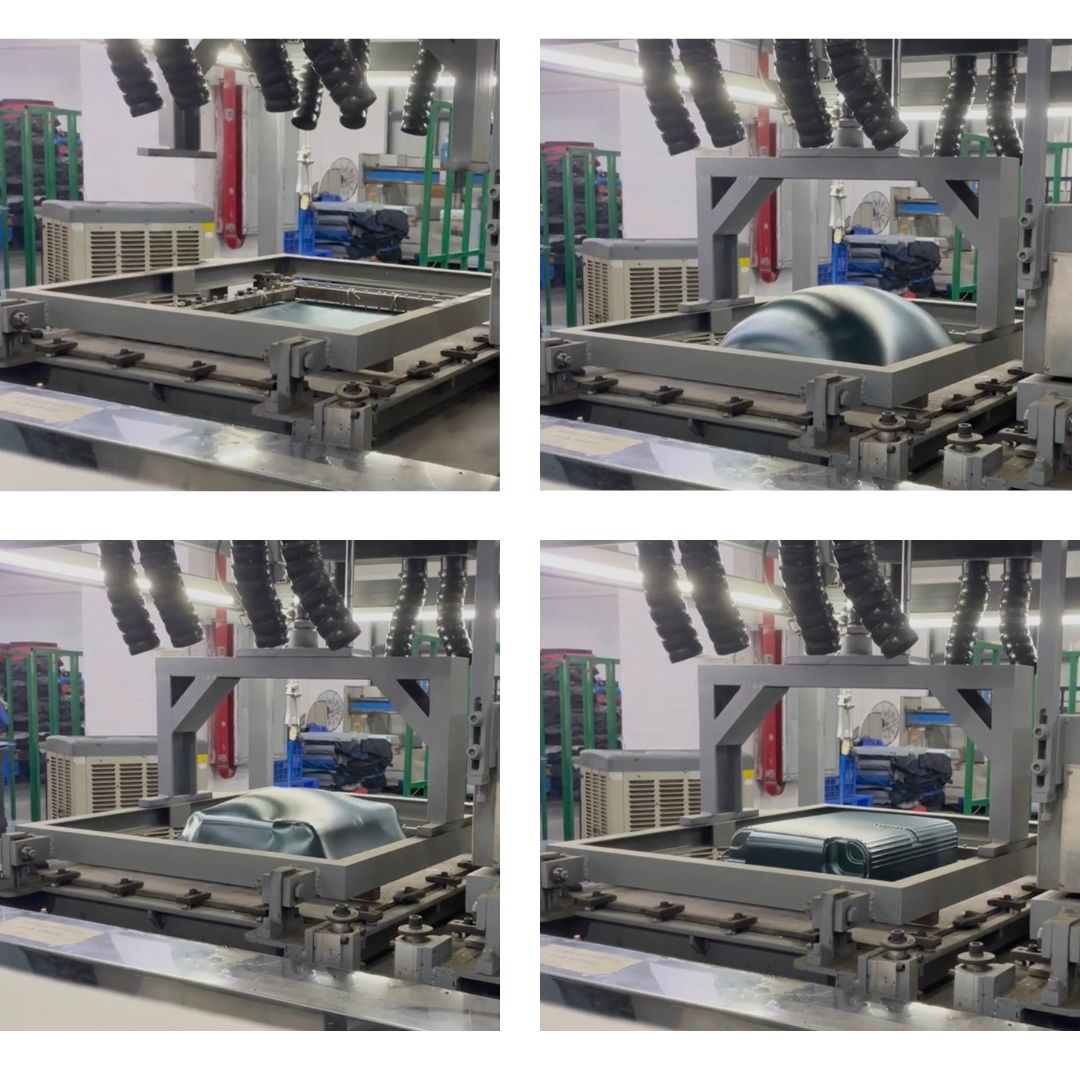

Vakuumformung

Verwendete Materialien: PC und ABS sind die gängigsten Materialien für dieses Verfahren.

Wie es funktioniert:

- Erwärmen: Flache Kunststoffplatten werden erhitzt, bis sie weich und formbar sind.

- Formen: Die erwärmte Platte wird über eine individuell gefertigte Aluminiumform gelegt.

- Vakuumsog: Ein Vakuum saugt die Platte eng an die Form an und formt sie zur vorderen oder hinteren Kofferschale.

- Abkühlen: Lüfter oder Kühlsysteme härten das Material in der gewünschten Form aus.

Vorteile:

- Kosteneffizienz: Geringere Werkzeugkosten machen das Verfahren wirtschaftlich für die Massenproduktion.

- Designvielfalt: Ermöglicht komplexe Designs, leuchtende Farben und bedruckbare Oberflächen.

- Stoßfestigkeit: PC/ABS-Platten sind widerstandsfähig und langlebig – ideal für Koffer.

Einschränkungen:

- Materialabfall: Es fallen 20–30 % Verschnitt an, was Kosten und Umweltbelastung erhöht.

Geringere Recyclingfähigkeit: PC ist schwerer recycelbar als z. B. PP.

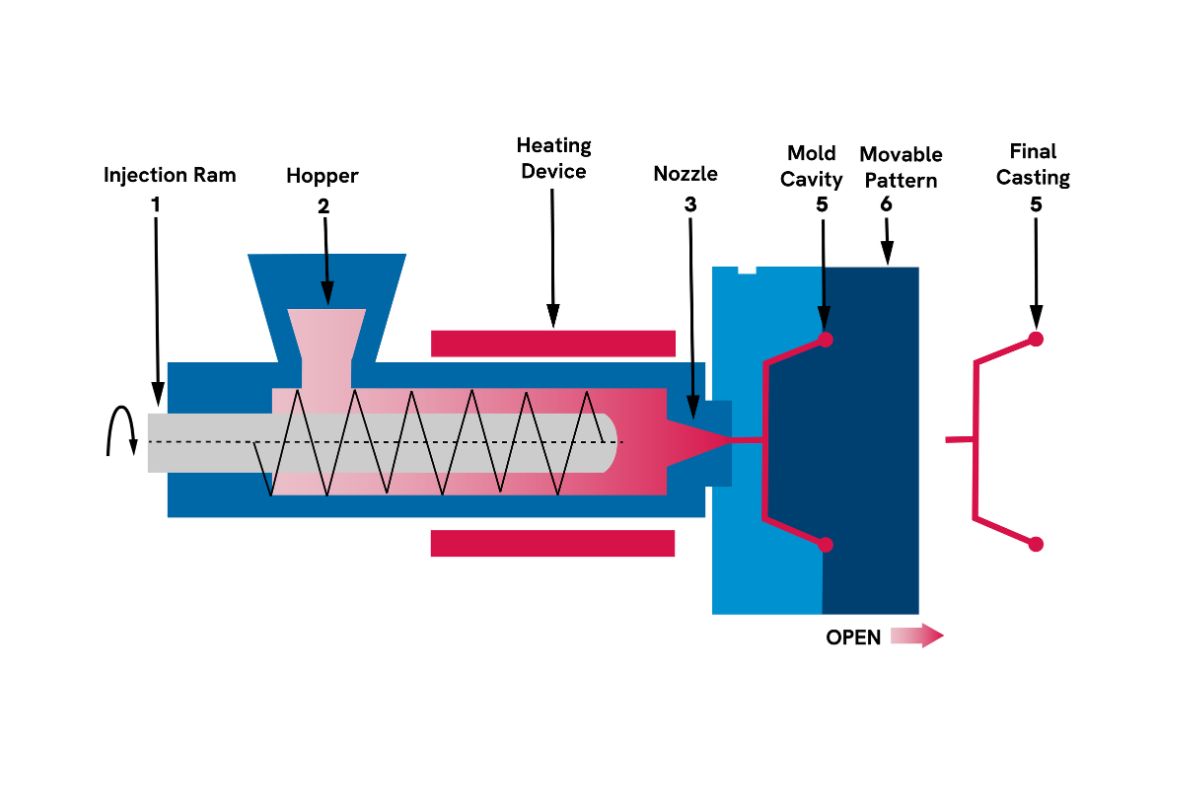

Spritzguss

Verwendetes Material: PP (Polypropylen) ist das bevorzugte Material für dieses Verfahren.

Wie es funktioniert:

- Shmelzen: Kunststoffpellets werden zu einer flüssigen Masse geschmolzen.

- Einspritzen: Das flüssige Material wird unter hohem Druck in eine Form gepresst.

- Füllen: Der Kunststoff füllt die Form vollständig aus.

- Abkühlen: Kühlkanäle innerhalb der Form härten das Material aus.

- Auswerfen: Nach dem Abkühlen wird das Formteil (z. B. eine Kofferschale oder ein Zubehörteil) ausgeworfen.

Vorteile:

- Leichtgewicht: Die geringe Dichte von PP ermöglicht leichtere Koffer – ideal für Reisende.

- Umweltfreundlich: Kaum Materialabfall – nachhaltig in der Herstellung.

- Effizienz: Die per Spritzguss gefertigten Schalen benötigen kein zusätzliches Schneiden oder Stanzen – spart Zeit und Energie.

- Robustheit: PP ist langlebig, flexibel und widerstandsfähig gegenüber Druck.

- Recyclingfähigkeit: PP lässt sich gut recyceln – eine umweltfreundliche Wahl.

Einschränkungen:

- Hohe Werkzeugkosten: Spritzguss erfordert teure Formen – weniger wirtschaftlich für Kleinserien.

- Designgrenzen: Weniger flexibel als das Tiefziehen bei individuellen Designs oder Kleinserien.

Spritzgussmaschinen bei ITP Luggage Group:

4. Aluminiumformen

Für die Vakuumformung werden Aluminiumformen verwendet, um die Kunststoffschalen in Form zu bringen.

Aluminium ist leicht und kühlt schnell ab – das spart Zeit und Energie. CNC-Maschinen fertigen diese Formen mit hoher Präzision, sodass jede Kofferschale exakt geformt ist.

5. Schneiden und Stanzen – Doppelstationen-Zehn-Achsen-CNC

Was passiert: Die geformten Kofferschalen werden zugeschnitten und Löcher für Griffe, Rollen und Schlösser gestanzt.

Wie es funktioniert:

- CNC-Schneidmaschinen folgen vordefinierten Designs, um die Kanten zu trimmen und Löcher zu schneiden.

- Es werden präzise Öffnungen für Griffe, Rollen, Teleskopgriffe und TSA-Schlösser gestanzt.

Schwermaschinen wie bei Wenzhou Chaoxu Machinery sorgen für präzise Ergebnisse. Echtzeitdaten helfen bei der automatischen Korrektur und reduzieren Ausschuss sowie Fehler.

6. Spritzguss für Zubehörteile

Was passiert: Kleine Teile wie Rollen, Griffe oder Füße werden ebenfalls im Spritzgussverfahren gefertigt.

Wie es funktioniert:

- Kunststoff wird geschmolzen und in Formen gespritzt.

- Nach dem Abkühlen werden die Teile entnommen.

Diese Methode gewährleistet robuste, passgenaue Bauteile. Für Prototypen oder maßgeschneiderte Einzelteile wird teilweise auch 3D-Druck eingesetzt.

7. Montage

Was passiert: Die zugeschnittenen Schalen werden mit Innenfutter, Reißverschlüssen und weiteren Bauteilen zusammengesetzt.

Wie es funktioniert:

- Nähmaschinen befestigen Futterstoffe und Reißverschlüsse.

- Arbeiter montieren Griffe, Rollen und Schlösser mittels Nieten oder Schrauben.

- Einige Fabriken setzen Roboter für schnellere Abläufe ein.

Hier entsteht der vollständige Koffer. Vorbeugende Wartung stellt sicher, dass Maschinen einwandfrei laufen. Fertigungslinien bei Yangzhou Guohui und Summit Luggage.

8. Endprodukt

Was passiert: Der fertige Koffer wird geprüft, verpackt und versendet.

Wie es funktioniert:

- Prüfer kontrollieren, ob Vorder- und Rückschale zusammenpassen, ob Kratzer, Dellen oder lose Teile vorhanden sind.

- Ist alles in Ordnung, wird der Koffer für den Versand vorbereitet.

Die Qualitätskontrolle sorgt dafür, dass der Kunde ein langlebiges und gut verarbeitetes Produkt erhält. Erkenntnisse aus KI und Echtzeitdaten fließen in die kontinuierliche Verbesserung ein. Gezeigt bei Shanghai JiYu Industry Co., Ltd.

Was macht diesen Prozess so innovativ?

Die Maschinen zur Kofferherstellung spiegeln einen übergreifenden Trend in der Fertigung wider. Hier einige Vorteile:

- Produktivitätssteigerung: Maschinen wie Vakuumformer und CNC-Schneider erhöhen Tempo und Genauigkeit.

- Energieeffizienz: Moderne Technik benötigt weniger Energie – das spart Kosten und schont die Umwelt.

- Optimierung der Lieferkette: Materialien werden in Echtzeit verfolgt – Verzögerungen werden vermieden.

- Langfristige Zuverlässigkeit: Vorbeugende Wartung hält Maschinen zuverlässig im Betrieb.

- Branchenübergreifender Einsatz: Auch im Bauwesen werden ähnliche Maschinen für Paneele, Bauteile und mehr verwendet.

Die Gepäckherstellung hat sich in den letzten 20 Jahren stark weiterentwickelt. Dank KI, additiver Fertigung und Echtzeitdaten können Fabriken hochwertige Koffer schneller und effizienter produzieren.