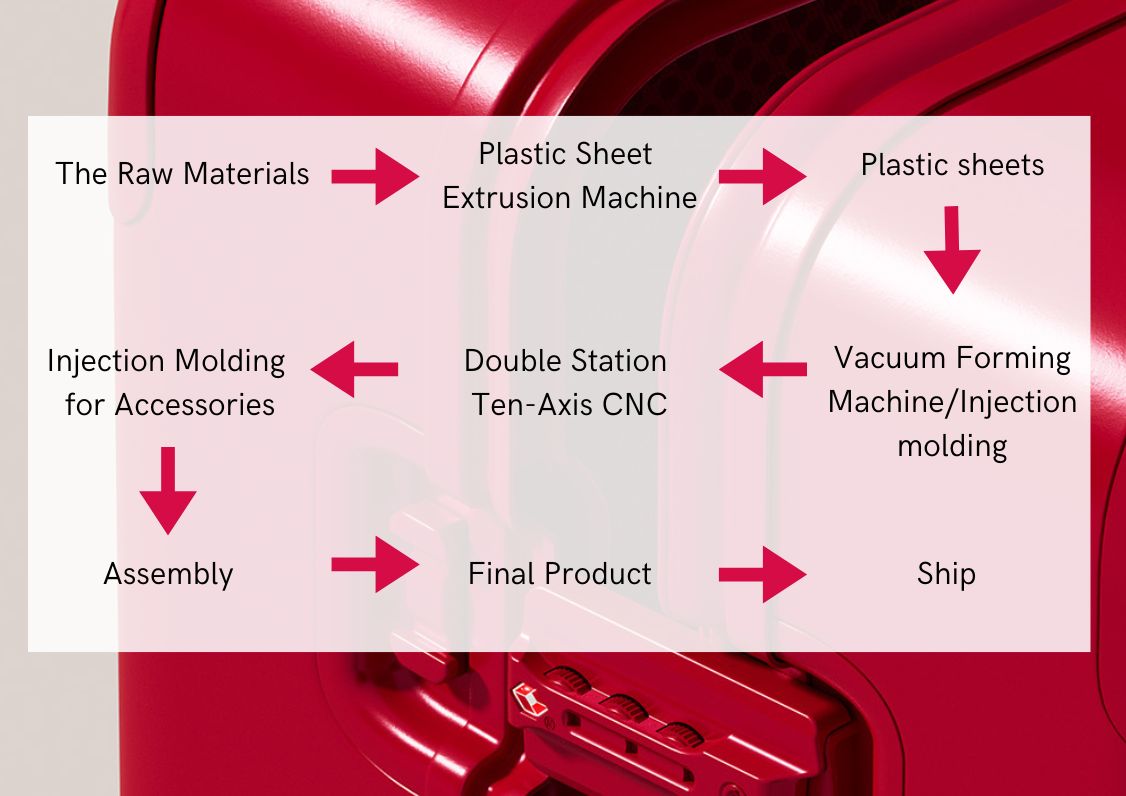

El proceso de fabricación de maletas

Cómo se fabrica el equipaje: innovación en maquinaria

Fabricar una maleta requiere máquinas avanzadas y técnicas modernas. Cada máquina desempeña un papel importante en la transformación del plástico en bruto en un producto acabado. Estas máquinas no sólo mejoran la productividad, sino que también ahorran tiempo y energía. También forman parte de una tendencia más amplia en la fabricación. Industrias como la construcción utilizan herramientas y procesos similares.

ÍNDICE

- Las materias primas

- Extrusión de láminas de plástico

- Creación de la carcasa

- Moldes de aluminio

- Corte y punzonado - CNC de diez ejes de doble estación

- Moldeo por inyección para accesorios

- Montaje 8. Producto final

Con la ayuda de algunos de nuestros licenciatarios, he aquí un vistazo entre bastidores a algunas tecnologías apasionantes que dan forma al proceso de fabricación de maletas.

1. Las materias primas

Qué ocurre: El proceso empieza con las materias primas. Entre estos plásticos se encuentran el PC, el ABS, el RPET y el PP, todos ellos muy utilizados en la fabricación de maletas. El uso de plástico reciclado reduce los residuos y favorece la eficiencia energética. Las fábricas utilizan ahora datos en tiempo real para comprobar la calidad de estas materias primas, lo que garantiza su consistencia.

2. Extrusión de láminas de plástico

Qué ocurre: Los pequeños gránulos de plástico se funden y se convierten en grandes láminas planas utilizando una máquina extrusora de láminas de plástico.

Cómo funciona:

- La máquina calienta y funde los gránulos

- Prensa el plástico fundido en láminas planas del grosor y la textura de superficie requerida

- A continuación, la máquina enfría y recorta las láminas al tamaño deseado

- Estas láminas forman la carcasa exterior de la maleta

La inteligencia artificial (IA) supervisa el proceso para garantizar que cada lámina tenga el mismo grosor, lo que mejora la calidad. Cuando se utiliza RPET, debido a la sensibilidad térmica ligeramente superior del material, la máquina extrusora necesita una zona de enfriamiento mucho más larga para que las láminas sean más estables para el siguiente proceso, y la IA garantiza un grosor y una calidad uniformes en todo el proceso. Máquinas mostradas aquí en Summit Luggage and Jiaxing Chuangying Travel Supplies Co., Ltd.

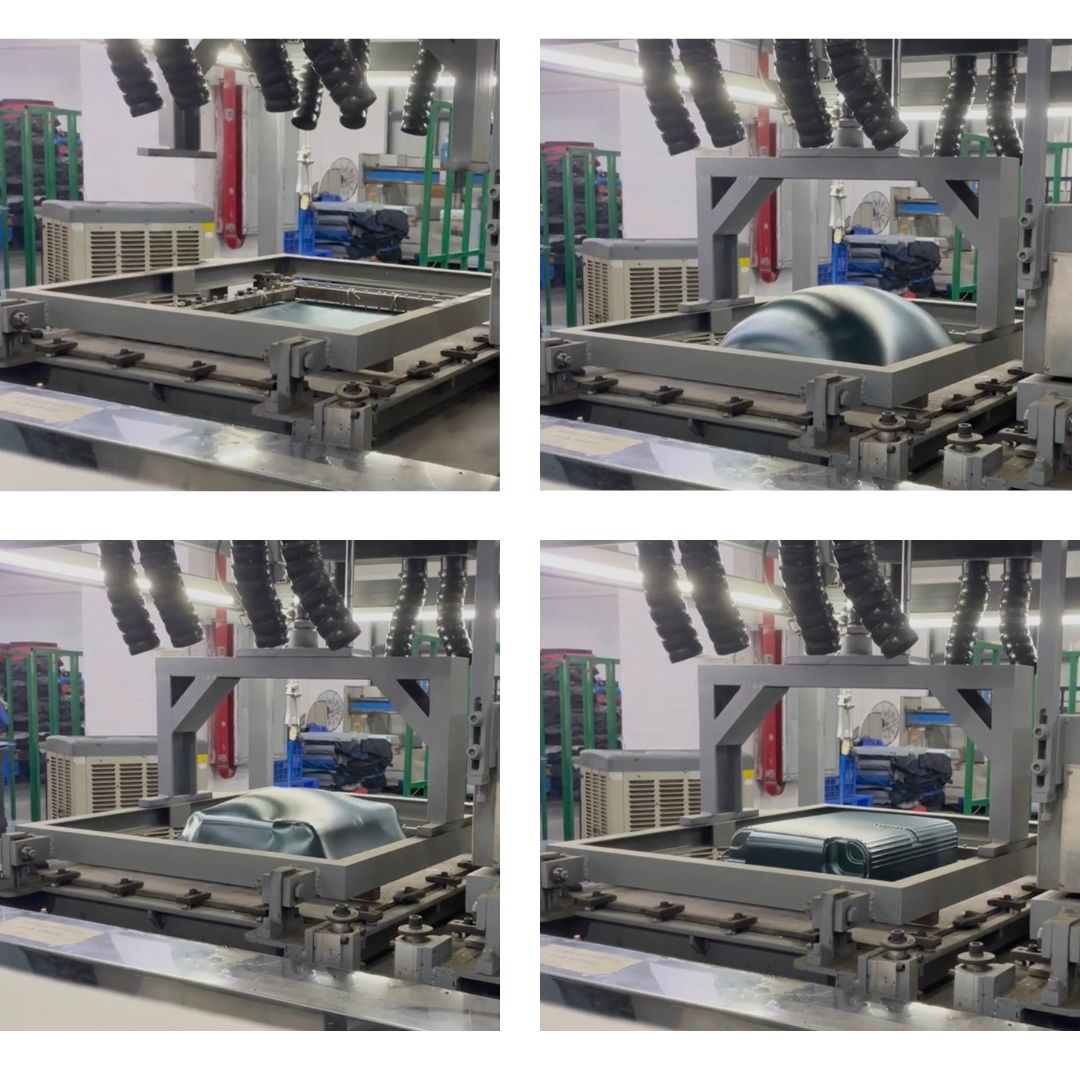

3. Creación de la carcasa de la maleta

La fabricación de la carcasa de la maleta se basa en dos procesos principales: el moldeado al vacío y el moldeado por inyección. Estos procesos dan forma a materiales como el ABS, el PC, el RPET y el PP para crear carcasas de maleta duraderas y visualmente atractivas.

Conformado al vacío

Materiales utilizados: El PC y el ABS son los materiales más comunes para el moldeo por vacío.

Cómo funciona:

- Calentamiento: La máquina calienta láminas planas de plástico hasta que se vuelven blandas y flexibles.

- Conformado: La lámina calentada se coloca sobre un molde de aluminio personalizado.

- Succión por vacío: El vacío tira del plástico alrededor del molde, dándole forma a la parte delantera o trasera de la maleta.

- Enfriamiento: Los ventiladores o sistemas de refrigeración solidifican el plástico hasta darle la forma deseada.

Ventajas:

- Rentabilidad: El menor coste de los moldes hace que el moldeo por vacío sea más económico para la producción a gran escala.

- Flexibilidad de diseño: Este proceso permite diseños intrincados, colores vibrantes y patrones de superficie imprimibles.

- Resistencia a los impactos: Las planchas de PC/ABS son resistentes y soportan un uso intensivo, por lo que son ideales para carcasas de maletas.

Limitaciones:

- Residuos de material: El conformado al vacío produce entre un 20% y un 30% de desechos de material, lo que aumenta los costes y el impacto medioambiental.

- Menor reciclabilidad: El PC, en particular, tiene una reciclabilidad limitada en comparación con el PP.

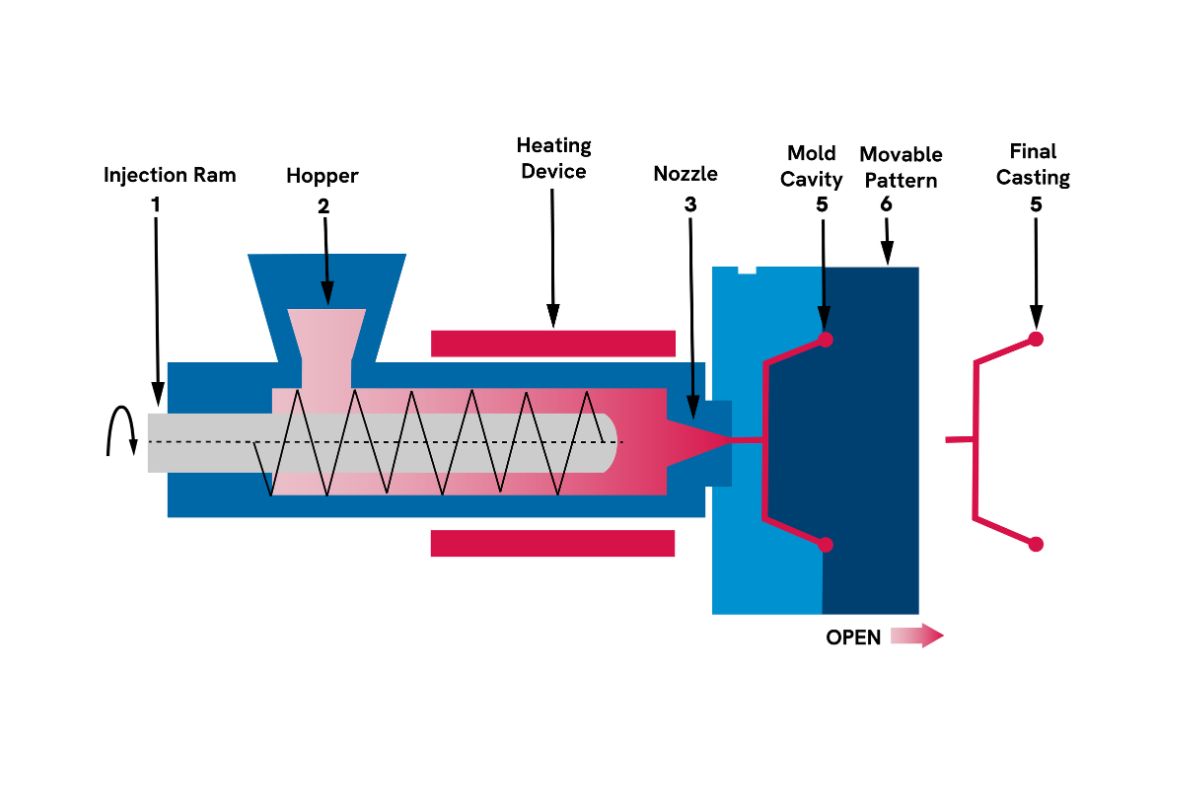

Moldeo por inyección

Materiales utilizados: El PP (polipropileno) es el material preferido para el moldeo por inyección.

Cómo funciona:

- Fundición: Los gránulos de plástico (PP) se funden en estado líquido.

- Inyección: El plástico fundido se inyecta en la cavidad de un molde a alta presión.

- Llenado: El plástico llena completamente el molde, adoptando su forma precisa.

- Enfriamiento: Los canales de enfriamiento del molde solidifican el plástico en la forma deseada.

- Expulsión: Una vez enfriada, la máquina expulsa la pieza formada, como la carcasa de una maleta o un accesorio.

Ventajas:

- Ligereza: La baja densidad del PP hace que el equipaje sea más ligero, lo que atrae a los viajeros que buscan opciones fáciles de transportar.

- Respetuoso con el medio ambiente: El proceso casi no produce material de desecho, lo que se ajusta a los objetivos de sostenibilidad.

- Alta eficiencia: Las carcasas acabadas por moldeo por inyección pueden omitir el proceso de «corte y perforación», ahorrando tiempo y recursos energéticos.

- Resistencia: El PP es muy duradero, flexible y resistente al agrietamiento bajo presión.

- Reciclabilidad: La reciclabilidad del PP lo convierte en una opción respetuosa con el medio ambiente para la fabricación de maletas.

Limitaciones:

- Alto coste de los moldes: El moldeo por inyección requiere moldes caros, lo que lo hace menos rentable para pequeñas series de producción.

- Limitaciones de diseño: Carece de la flexibilidad del moldeo por vacío para producir diseños personalizados o de lotes pequeños.

Maquinaria de moldeo por inyección de PP en ITP Luggage Group:

4. Moldes de aluminio

La máquina de moldeo por vacío utiliza moldes de aluminio para dar forma a las carcasas de plástico. Los moldes de aluminio son ligeros y se enfrían rápidamente, ahorrando tiempo y energía. Las máquinas CNC hacen estos moldes con alta precisión, asegurando que cada maleta tenga un aspecto perfecto.

5. Corte y punzonado - CNC de diez ejes de doble estación

Qué ocurre: La máquina recorta y corta las carcasas de las maletas formadas para que encajen. Perfora orificios para asas, ruedas y cerraduras.

Cómo funciona:

- Las máquinas de corte CNC siguen diseños preestablecidos para recortar los bordes y perforar agujeros.

- La máquina perfora los agujeros con precisión para fijar asas, ruedas, barras de arrastre y cerraduras TSA.

Equipos pesados como las máquinas CNC garantizan un corte y un punzonado precisos. Los datos en tiempo real ayudan a las máquinas a ajustarse, reduciendo los residuos y los errores.

6. Moldeo por Inyección para Accesorios

Qué ocurre: Las piezas pequeñas como ruedas, asas y pies se fabrican mediante moldeo por inyección.

Cómo funciona:

- El plástico se funde y se inyecta en moldes para formar las piezas.

- Los moldes se enfrían y alguien expulsa las piezas.

Este método garantiza que las piezas sean resistentes y precisas. A veces se utiliza la fabricación aditiva (impresión 3D) para fabricar prototipos o piezas personalizadas.

7. Montaje

Qué ocurre: Las carcasas recortadas se montan con forros, cremalleras y otros componentes.

Cómo funciona:

- Las máquinas de coser fijan los forros de tela y las cremalleras a las carcasas.

- Los trabajadores de la fábrica instalan asas, ruedas y cerraduras TSA utilizando remaches o tornillos.

- Algunas fábricas utilizan robots para mejorar la velocidad.

Este paso combina todas las piezas en una maleta completa. El mantenimiento predictivo garantiza que las máquinas se mantengan en perfecto estado, evitando retrasos. Las líneas de montaje se muestran aquí en Yangzhou Guohui and Summit Luggage.

8. Producto final

Qué ocurre: La maleta terminada pasa por controles de calidad antes de ser embalada y enviada.

Cómo funciona:

- Los inspectores comprueban la maleta para verificar que coincidan las carcasas delanteras y traseras, que no haya arañazos, abolladuras o piezas sueltas.

- Si todo tiene buen aspecto, la maleta se empaqueta para su entrega.

El control de calidad garantiza que el cliente reciba un producto duradero y bien fabricado. Las fábricas utilizan valiosas ideas de la IA y datos en tiempo real para mejorar la producción futura. Controles de calidad aquí en Shanghai JiYu Industry Co., Ltd:

¿Qué hace que este proceso sea tan innovador?

Las máquinas utilizadas para fabricar equipaje forman parte de una tendencia más amplia en la industria manufacturera. He aquí cómo ayudan estas innovaciones:

- Mejora de la productividad: Máquinas como las formadoras de vacío y las cortadoras CNC aumentan la velocidad y la precisión.

- Eficiencia energética: Las máquinas modernas consumen menos energía, reduciendo costes e impacto medioambiental.

- Optimización de la cadena de suministro: Las fábricas rastrean los materiales y evitan retrasos utilizando datos en tiempo real.

- Fiabilidad a largo plazo: Con el mantenimiento predictivo, las fábricas mantienen sus máquinas funcionando sin problemas.

- Impacto intersectorial: Estas máquinas no son sólo para equipaje. El sector de la construcción utiliza herramientas similares para fabricar paneles, piezas y mucho más.

La fabricación de equipaje ha avanzado mucho en los últimos 20 años. Con la inteligencia artificial, la fabricación aditiva y los datos en tiempo real, las fábricas pueden fabricar maletas de alta calidad más rápido y con mayor eficiencia.