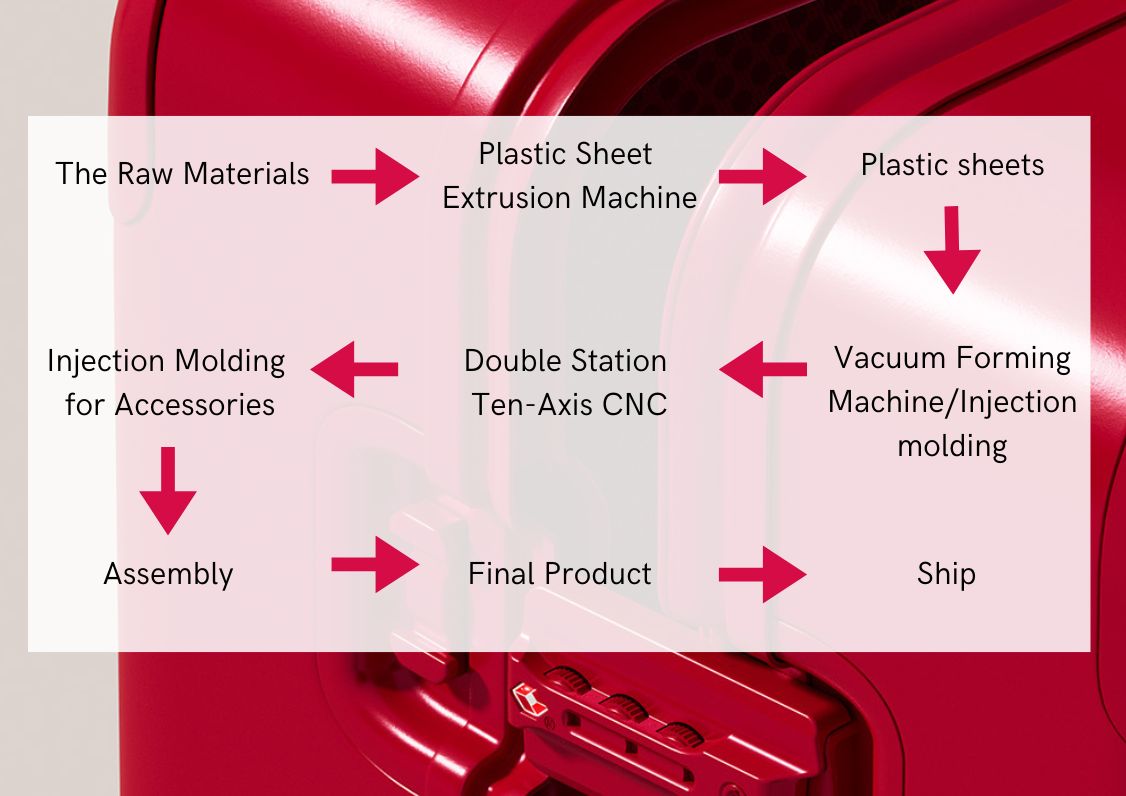

Le processus de fabrication des bagages

Fabrication des bagages : l'innovation dans les machines

La fabrication d'une valise nécessite des machines avancées et des techniques modernes. Chaque machine joue un rôle important dans la transformation du plastique brut en produit fini. Ces machines permettent non seulement d'améliorer la productivité, mais aussi d'économiser du temps et de l'énergie.

Elles s'inscrivent également dans une tendance plus large de l'industrie manufacturière. Des industries telles que la construction utilisent des outils et des processus similaires.

TABLE DES MATIÈRES

- Les matières premières

- Extrusion de feuilles de plastique

- Création de la coque

- Moules en aluminium

- Découpage et poinçonnage - CNC double station à dix axes

- Moulage par injection des accessoires

- Assemblage

- Produit final

Avec l'aide de certains de nos licenciés, voici un aperçu des coulisses de certaines technologies passionnantes qui façonnent le processus de fabrication des bagages.

1. Les matières premières

Ce qui se passe: Le processus commence par les matières premières. Ces matières plastiques comprennent le PC, l'ABS, le RPET et le PP, qui sont tous populaires dans la fabrication des bagages.

L'utilisation de plastique recyclé permet de réduire les déchets tout en améliorant l'efficacité énergétique. Grâce aux données en temps réel, les usines peuvent désormais contrôler la qualité de ces matériaux, assurant ainsi une production plus homogène et fiable.

2. Extrusion de feuilles de plastique

Ce qui se passe: De petits granulés de plastique sont fondus et transformés en grandes feuilles plates à l'aide d'une extrudeuse de feuilles de plastique.

Fonctionnement:

- La machine chauffe et fait fondre les granulés

- Le plastique fondu est ensuite pressé en feuilles plates, selon l’épaisseur et la texture de surface souhaitées.

- La machine refroidit ensuite ces feuilles et les découpe aux dimensions précises requises.

- Ces feuilles servent ensuite à former la coque extérieure de la valise.

L’utilisation de l’intelligence artificielle (IA) permet de surveiller le processus de fabrication en continu, garantissant une épaisseur homogène des feuilles et une qualité constante des matériaux.

Lorsqu’on utilise du RPET, dont la sensibilité thermique est légèrement plus élevée que celle d'autres plastiques, l’extrudeuse doit intégrer une zone de refroidissement plus longue afin de stabiliser les feuilles avant l’étape suivante. L’intelligence artificielle joue un rôle clé en surveillant et en ajustant en temps réel l’épaisseur et la qualité des feuilles pour garantir une production homogène. Exemple de machines utilisées à cet effet chez Summit Luggage et Jiaxing Chuangying Travel Supplies Co.

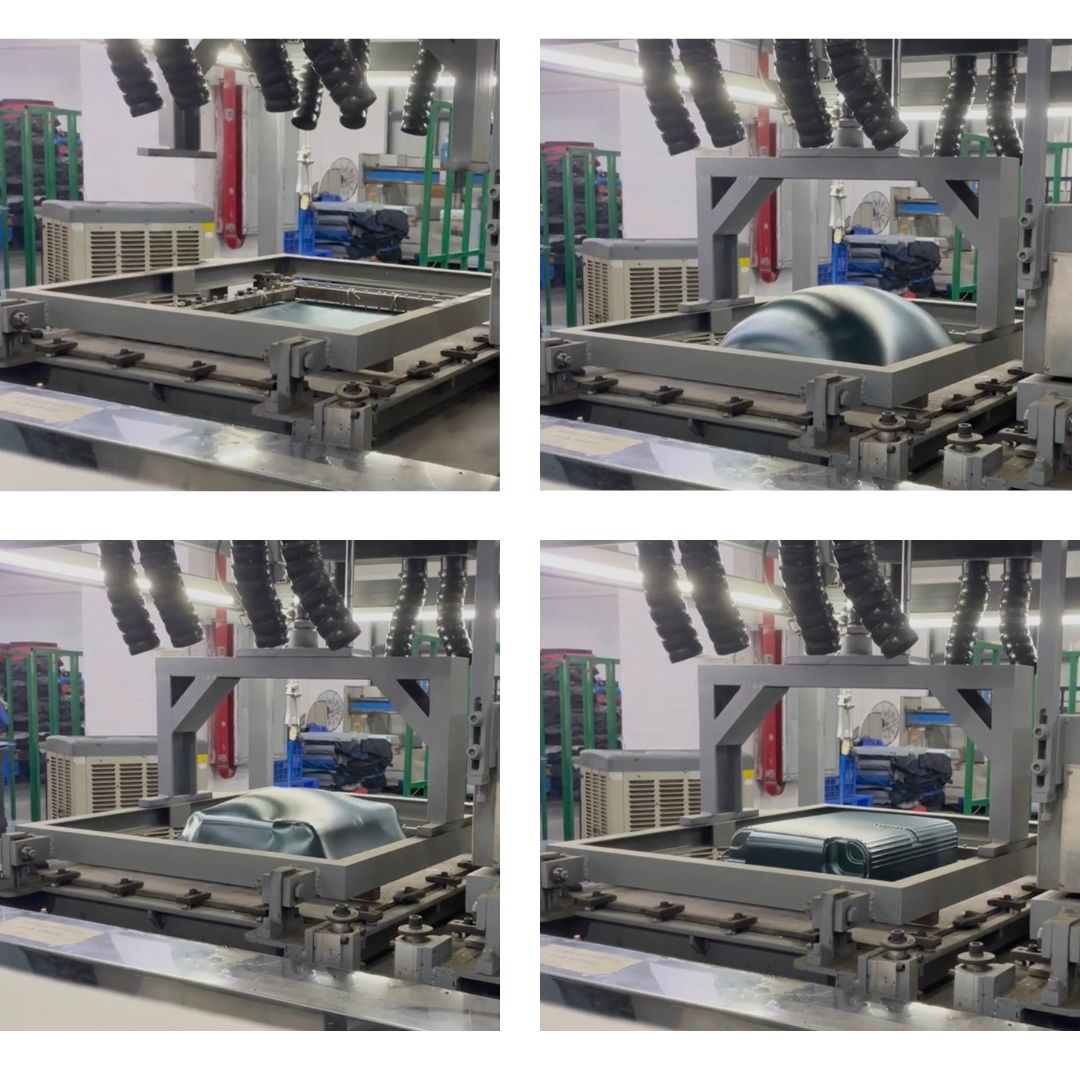

3. Création de la coque de la valise

La fabrication de la coque des bagages repose sur deux processus principaux : le formage sous vide et le moulage par injection. Ces procédés permettent de façonner des matériaux tels que l'ABS, le PC, le RPET et le PP pour en faire des coques de valise durables et visuellement attrayantes.

Formage sous vide:

Matériaux utilisés: Le PC et l'ABS sont les matériaux les plus courants pour le formage sous vide.

Fonctionnement:

- Chauffage: Les feuilles de plastique sont chauffées jusqu’à ce qu’elles deviennent suffisamment souples et malléables pour être travaillées.

- Formage: Une fois assouplie, la feuille est positionnée sur un moule en aluminium conçu sur mesure selon la forme souhaitée.

- Aspiration par le vide : Un système de vide aspire la feuille contre le moule, épousant ses contours pour former précisément la coque avant ou arrière de la valise.

- Refroidissement: Des ventilateurs ou un circuit de refroidissement permettent de solidifier rapidement le plastique et de fixer sa forme de manière durable.

Avantages:

- Rentabilité: La réduction du coût des moules rend le formage sous vide plus économique pour la production à grande échelle.

- Souplesse de conception: Ce procédé permet de réaliser des dessins complexes, des couleurs vives et des motifs de surface imprimables.

- Résistance aux chocs: Les feuilles de PC/ABS sont robustes et résistent à un usage intensif, ce qui les rend idéales pour les coques de bagages.

Limites:

- Déchets de matériaux: Le formage sous vide produit 20 à 30 % de déchets de matériaux, ce qui augmente les coûts et l'impact sur l'environnement.

- Recyclabilité réduite: Le PC, en particulier, a une recyclabilité limitée par rapport au PP.

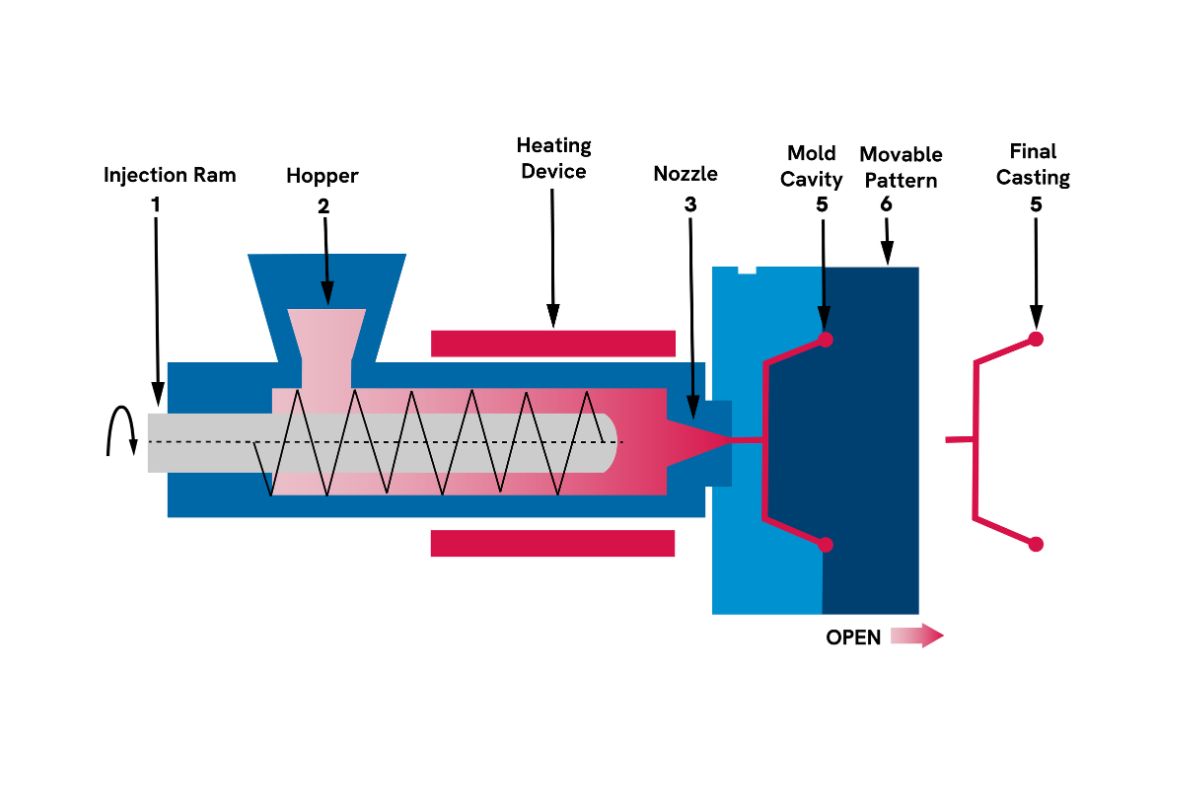

Moulage par injection:

Matériaux utilisés: Le PP (polypropylène) est le matériau préféré pour le moulage par injection.

Fonctionnement:

- Fusion: Les granulés de plastique (PP) sont fondus à l'état liquide.

- Injection: Le plastique fondu est injecté sous haute pression dans la cavité d'un moule.

- Remplissage: Le plastique remplit complètement le moule et prend sa forme précise.

- Refroidissement: Des canaux de refroidissement dans le moule solidifient le plastique dans la forme souhaitée.

- Éjection: Une fois refroidie, la machine éjecte la pièce formée, telle qu'une coque de valise ou un accessoire.

Avantages:

- Légèreté: La faible densité du PP permet de créer des bagages plus légers, ce qui séduit les voyageurs à la recherche d'options faciles à transporter.

- Respect de l'environnement: Le procédé ne produit pratiquement pas de déchets, ce qui est conforme aux objectifs de développement durable.

- Rendement élevé: Les coques obtenues par moulage par injection peuvent se passer du processus de « découpage et poinçonnage », ce qui permet d'économiser du temps et de l'énergie.

- Robustesse: Le PP est très durable, flexible et résiste à la fissuration sous pression.

- Recyclabilité: La recyclabilité du PP en fait un choix écologique pour la fabrication de bagages.

Limites:

- Coût élevé des moules: Le moulage par injection nécessite des moules coûteux, ce qui le rend moins rentable pour les petites séries.

- Contraintes de conception: Il n'a pas la flexibilité du formage sous vide pour la production de modèles personnalisés ou en petites séries.

Machines de moulage par injection de PP chez ITP Luggage Group:

4. Moules en aluminium

La machine de formage sous vide utilise des moules en aluminium pour façonner les coques en plastique.

Les moules en aluminium sont légers et refroidissent rapidement, ce qui permet d'économiser du temps et de l'énergie. Les machines CNC fabriquent ces moules avec une grande précision, garantissant ainsi la perfection de chaque valise.

5. Découpage et poinçonnage - CNC à deux stations et dix axes

Ce qui se passe: La machine taille et coupe les coques de valises formées pour qu'elles s'adaptent. Elle perfore les trous pour les poignées, les roues et les serrures.

Fonctionnement:

- Les machines de découpe CNC suivent des modèles prédéfinis pour découper les bords et percer des trous.

- La machine perce les trous avec précision pour fixer les poignées, les roues, les barres de traction et les serrures TSA.

Les équipements lourds tels que les machines CNC, présentées ici chez Wenzhou Chaoxu Machinery, garantissent la précision de la découpe et du poinçonnage. Les données en temps réel aident les machines à s'ajuster, réduisant ainsi le gaspillage et les erreurs.

6. Moulage par injection pour les accessoires

Ce qui se passe: Les petites pièces telles que les roues, les poignées et les pieds sont fabriquées par moulage par injection.

Fonctionnement:

- Le plastique est fondu et injecté dans des moules pour former les pièces.

- Les moules refroidissent et quelqu'un éjecte les pièces.

Cette méthode garantit la solidité et la précision des pièces. La fabrication additive (impression 3D) est parfois utilisée pour fabriquer des prototypes ou des pièces personnalisées.

7. Assemblage

Ce qui se passe: Les coques découpées sont assemblées avec des doublures, des fermetures à glissière et d'autres composants.

Fonctionnement:

- Les machines à coudre fixent les doublures en tissu et les fermetures à glissière aux coques.

- Les ouvriers installent les poignées, les roues et les serrures TSA à l'aide de rivets ou de vis.

- Certaines usines utilisent des robots pour accélérer le processus.

Cette étape consiste à assembler toutes les pièces pour former une valise complète. La maintenance prédictive permet de maintenir les machines en parfait état et d'éviter les retards. Les chaînes d'assemblage sont représentées ici à Yangzhou Guohui et Summit Luggage.

8. Produit final

Ce qui se passe: La valise finie est soumise à des contrôles de qualité avant d'être emballée et expédiée.

Fonctionnement:

- Les inspecteurs vérifient que les coques avant et arrière de la valise correspondent, qu'il n'y a pas de rayures, de bosses ou de pièces détachées.

- Si tout semble correct, la valise est emballée pour être livrée.

Le contrôle de la qualité permet au client d'obtenir un produit durable et bien fabriqué. Les usines utilisent les informations précieuses fournies par l'IA et les données en temps réel pour améliorer la production future. Contrôles de qualité à Shanghai JiYu Industry Co, Ltd:

Qu'est-ce qui rend ce processus si innovant ?

Les machines utilisées pour fabriquer les bagages s'inscrivent dans une tendance plus large de l'industrie manufacturière. Voici en quoi ces innovations sont utiles :

- Amélioration de la productivité: Les machines telles que les formeuses sous vide et les découpeuses à commande numérique augmentent la vitesse et la précision.

- Efficacité énergétique: Les machines modernes consomment moins d'énergie, ce qui réduit les coûts et l'impact sur l'environnement.

- Optimisation de la chaîne d'approvisionnement: Les usines suivent les matériaux et évitent les retards grâce à des données en temps réel.

- Fiabilité à long terme: Grâce à la maintenance prédictive, les usines assurent le bon fonctionnement de leurs machines.

- Impact sur l'ensemble de l'industrie: Ces machines ne sont pas réservées aux bagages. Le secteur de la construction utilise des outils similaires pour fabriquer des panneaux, des pièces et bien d'autres choses encore.

La fabrication de bagages a connu une transformation majeure au cours des 20 dernières années. L’intégration de l’intelligence artificielle, de l’impression 3D (fabrication additive) et de l’analyse de données en temps réel permet aujourd’hui aux usines de produire des valises de haute qualité de manière plus rapide, précise et efficiente.